دسترسی آسان به مطالب

- روتاری مولدینگ یا قالب گیری چرخشی

- کاربرد روتای مولدینگ (چرخشی) در صنایع مختلف

- قالب گیری روتاری مولدینگ چیست؟

- پیدایش و توسعه

- تحولات فناوری

- فرآیند قالب گیری روتاری مولدینگ

- مزایای قالب گیری روتاری مولدینگ

- معایب قالب گیری روتاری مولدینگ

- کاربردهای قالب گیری روتاری مولدینگ

- مواد مورد استفاده در قالب گیری روتاری مولدینگ

- تفاوت قالب گیری روتاری مولدینگ با سایر روشهای قالب گیری

- آینده قالب گیری روتاری مولدینگ

- توصیههایی برای بهبود فرآیند قالب گیری روتاری مولدینگ

- نتیجهگیری

- پرسشهای متداول

روتاری مولدینگ یا قالب گیری چرخشی

قالب گیری روتاری مولدینگ یکی از روشهای پرکاربرد و موثر در صنعت پلاستیک است که به علت ویژگیهای منحصر به فرد خود، در صنایع مختلفی مورد استفاده قرار میگیرد. در این مقاله قصد داریم به بررسی جامع و کامل این فرآیند پرداخته و مزایا، معایب، کاربردها و آینده آن را مورد بررسی قرار دهیم.

کاربرد روتای مولدینگ (چرخشی) در صنایع مختلف

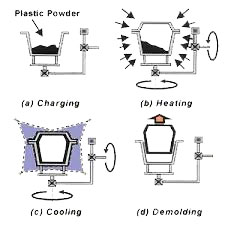

کاربرد روتای مولدینگ یا قالبگیری چرخشی (Rotational Molding) که به اختصار روتومولدیگ نیز نامیده میشود، یک فرآیند تولید برای ساخت قطعات پلاستیکی توخالی با دیوارهی نسبتاً یکنواخت است. این روش برای تولید محصولات پلاستیکی بزرگ و پیچیده بسیار کارآمد است. فرآیند قالبگیری چرخشی شامل حرارت دادن یک مادهی پودری درون قالبی است که حول دو محور دوران میکند. این چرخش، مواد را بهصورت یکنواخت روی دیوارههای قالب پخش میکند تا شکل نهایی محصول ایجاد شود.

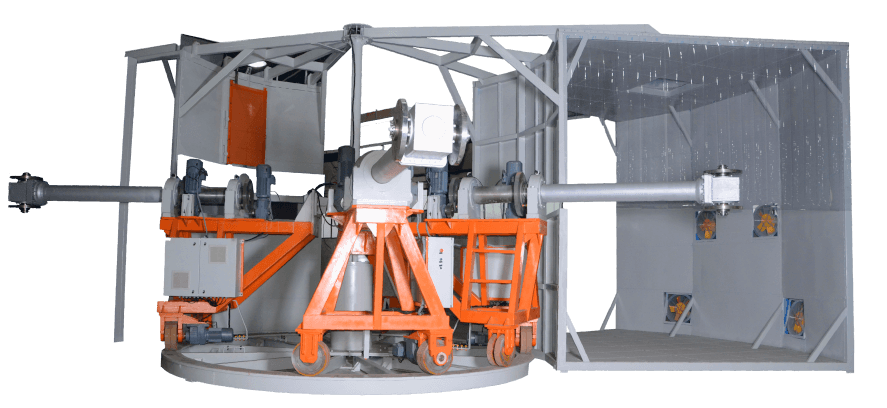

قالبها که از ورق آهن و یا آلومینیوم ساخته شده اند پس از نصب روی دستگاه روتاری مولدینگ به داخل آون برده شده و شروع به چرخش در جهت های متفاوت کرده و همزمان گرم میشوند.

گرما به داخل قالب ها نفوذ کرده و موجب ذوب شدن تدریجی پودر پلی اتیلن بر روی سطح داخلی قالب میگردد که در نهایت با اتمام کل پودر ریخته شده، قالب از آون بیرون آورده میشود و پس از خنک شدن با باز کردن درب قالب قطعه شکل گرفته از آن خارج می گردد.

دستگاه های روتاری در ابعاد و اشکال مختلف حسب نیاز بزرگی قطعه و تیراژ تهیه شده و مورد استفاده قرار میگیرند.

دستگاه های روتارمولدینگ شرکت پلیمر روشان با استفاده از تکنولوژی شرکت های بنام ایتالیایی و به صورت دو محور گردان ساخته شده اند که در نوع خود بهترین کیفیت با یکنواختی بالا را تضمین مینمایند.

لازم به ذکر است که هر چقدر دستگاه روتاری دقیقتر بوده و سیستم کنترل اتوماتیک قوی تری داشته باشد، کیفیت قطعه تولیدی آن بهتر و آثار شکنندگی و یا سایر موارد ضعف آن کمتر خواهد بود. در این روش برخلاف روشهای تزریقی و یا بادی ، ابتدا گرانول پلی اتیلن تبدیل به پودر میکرونیزه شده و پس از رنگ زنی ، توزین شده و در قالب های مخصوص ریخته میشود.

شرکت پلیمر روشان افتخار داشتن بهترین خط تولید روتاری مولدینگ را دارد.

قالب گیری روتاری مولدینگ چیست؟

قالب گیری روتارمولدینگ، فرآیندی است که در آن پلاستیکها با استفاده از قالبهای چرخشی به شکلهای مختلفی در میآیند. این روش به دلیل توانایی ایجاد قطعات با شکلهای پیچیده و بدون درز، محبوبیت زیادی پیدا کرده است.

پیدایش و توسعه

قالب گیری روتارمولدینگ از دهه ۱۹۴۰ میلادی به وجود آمد و به تدریج با پیشرفت تکنولوژی و افزایش نیاز به قطعات پلاستیکی پیچیدهتر، به یکی از روشهای اصلی در تولید پلاستیک تبدیل شد.

تحولات فناوری

با گذشت زمان، تکنولوژیهای مورد استفاده در قالب گیری روتارمولدینگ نیز پیشرفت کرده و باعث افزایش دقت و کارایی این فرآیند شده است.

فرآیند قالب گیری روتاری مولدینگ

- مراحل اصلی

فرآیند قالب گیری روتارمولدینگ شامل چهار مرحله اصلی است: پر کردن قالب، گرم کردن قالب، چرخش قالب و سرد کردن قالب. - تجهیزات مورد نیاز

تجهیزات اصلی مورد نیاز برای این فرآیند شامل دستگاههای قالب گیری، کورههای گرمایش و سیستمهای چرخش قالب میباشد.

مزایای قالب گیری روتاری مولدینگ

- انعطافپذیری طراحی

یکی از بزرگترین مزایای این روش، انعطافپذیری بالا در طراحی قطعات است. با استفاده از این روش میتوان قطعات با شکلهای پیچیده و خاص تولید کرد. - هزینههای تولید

قالب گیری روتارمولدینگ به دلیل هزینههای پایینتر تجهیزات و قالبها، نسبت به روشهای دیگر قالب گیری هزینههای تولید کمتری دارد. - استحکام و دوام محصولات

محصولات تولید شده با این روش دارای استحکام و دوام بالایی هستند و میتوانند در شرایط مختلف به خوبی عمل کنند.

معایب قالب گیری روتاری مولدینگ

- محدودیتهای مواد

یکی از محدودیتهای این روش، استفاده از مواد خاصی مانند پلیاتیلن و پلیپروپیلن است. این مواد دارای ویژگیهای خاصی هستند که باعث میشود در برخی موارد نتوان از این روش استفاده کرد. - زمان تولید

زمان تولید در این روش نسبت به روشهای دیگر قالب گیری بیشتر است و این میتواند یکی از معایب آن باشد.

کاربردهای قالب گیری روتاری مولدینگ

- صنایع خودروسازی

در صنعت خودروسازی، قالب گیری رووتارمولدینگ برای تولید قطعات مختلفی از جمله مخازن سوخت، داشبورد و قطعات تزئینی استفاده میشود. - محصولات خانگی

در تولید محصولات خانگی مانند مخازن آب، سطلهای زباله و مبلمان پلاستیکی نیز از این روش استفاده میشود. - تجهیزات پزشکی

در صنعت تجهیزات پزشکی نیز این روش برای تولید قطعات مختلفی از جمله مخازن نگهداری مواد و تجهیزات ایمنی مورد استفاده قرار میگیرد.

برای دریافت قیمت منهول پلی اتیلن کلیک کنید.

مواد مورد استفاده در قالب گیری روتاری مولدینگ

- پلیاتیلن

یکی از مواد اصلی مورد استفاده در این فرآیند است که به دلیل ویژگیهای فیزیکی و شیمیایی خاص خود، در بسیاری از کاربردها مورد استفاده قرار میگیرد. - پلیپروپیلن

نیز یکی دیگر از مواد پرکاربرد در قالب گیری روتاری مولدینگ است که دارای ویژگیهای منحصر به فردی مانند مقاومت بالا در برابر حرارت و مواد شیمیایی است.

تفاوت قالب گیری روتاری مولدینگ با سایر روشهای قالب گیری

- قالب گیری تزریقی

در مقایسه با قالب گیری تزریقی، روش روتارمولدینگ دارای هزینههای تجهیزات و قالب کمتری است ولی زمان تولید بیشتری دارد. - قالب گیری بادی

قالب گیری بادی نیز یکی دیگر از روشهای تولید پلاستیک است که تفاوتهای زیادی با روش روتاری مولدینگ دارد. از جمله این تفاوتها میتوان به میزان دقت و پیچیدگی قطعات تولیدی اشاره کرد.

آینده قالب گیری روتاری مولدینگ

- پیشرفتهای فناوری

با پیشرفت فناوری و استفاده از مواد جدیدتر، انتظار میرود که کارایی و دقت این فرآیند افزایش یابد و در نتیجه کاربردهای بیشتری پیدا کند. - فرصتها و چالشها

یکی از فرصتهای پیش رو برای این روش، استفاده در صنایع جدید و پیشرفته است. اما چالشهایی مانند نیاز به کاهش زمان تولید و بهبود ویژگیهای مواد نیز وجود دارد.

توصیههایی برای بهبود فرآیند قالب گیری روتاری مولدینگ

برای بهبود این فرآیند، استفاده از تکنولوژیهای جدید، بهبود سیستمهای گرمایش و چرخش قالب و همچنین استفاده از مواد با ویژگیهای بهتر توصیه میشود.

نتیجهگیری

قالب گیری روتاری مولدینگ یکی از روشهای موثر و پرکاربرد در صنعت پلاستیک است که به دلیل ویژگیهای منحصر به فرد خود، در صنایع مختلفی مورد استفاده قرار میگیرد. با وجود معایب و محدودیتهای موجود، این روش همچنان دارای مزایای بسیاری است که باعث میشود به عنوان یکی از روشهای اصلی در تولید قطعات پلاستیکی مورد استفاده قرار گیرد.

پرسشهای متداول

- قالب گیری رووتاری مولدینگ چیست؟

قالب گیری رووتاری مولدینگ فرآیندی است که در آن پلاستیکها با استفاده از قالبهای چرخشی به شکلهای مختلفی در میآیند. - مزایای استفاده از قالب گیری روتار مولدینگ چیست؟

از جمله مزایای این روش میتوان به انعطافپذیری طراحی، هزینههای تولید پایینتر و استحکام و دوام بالای محصولات اشاره کرد. - مواد مورد استفاده در قالب گیری روتار مولدینگ کدامند؟

پلیاتیلن و پلیپروپیلن از مواد اصلی مورد استفاده در این فرآیند هستند. - آینده قالب گیری روتار مولدینگ چگونه است؟

با پیشرفت فناوری و استفاده از مواد جدیدتر، انتظار میرود که کارایی و دقت این فرآیند افزایش یابد و در نتیجه کاربردهای بیشتری پیدا کند.