دسترسی آسان به مطالب

- تست پایداری حرارتی

- تغییرات دما و شیمیایی

- روش انجام تست پایداری حرارتی

- مدت زمان القا اکسایش

- تست پایداری حرارتی منهول (OIT)

- چرا تست OIT برای منهول مهم است؟

- نحوه انجام تست

- عوامل موثر بر نتایج تست OIT

- چه عواملی باعث کاهش پایداری حرارتی مواد پلیمری میشوند؟

- عوامل داخلی موثر در کاهش پایداری حرارتی

- عوامل خارجی موثر در کاهش پایداری حرارتی

- مکانیسمهای تخریب حرارتی

- برای افزایش پایداری حرارتی پلیمرها میتوان از روشهای زیر استفاده کرد

- افزودنیهای افزایشدهنده پایداری حرارتی مواد پلیمری

- انواع اصلی افزودنیهای افزایشدهنده پایداری حرارتی عبارتند از:

- پایدارکنندههای حرارتی

- جذبکنندههای اشعه ماوراء بنفش (UV):

- آنتیاکسیدانتها:

- جذبکنندههای رطوبت:

- مکانیسم عملکرد افزودنیهای پایداری حرارتی:

- تفسیر نتایج تست OIT

- عوامل موثر بر تفسیر نتایج:

- کاربردهای عملی تفسیر نتایج تست OIT:

تست پایداری حرارتی

تست پایداری حرارتی : از پارامترهای بسیار مهم در تبیین کارایی مواد و قطعات پلیمری، زمان اکسیداسیون القایی است همچنین یک اندازهگیری کیفی درجه پایداری مواد مورد آزمایش است که میتواند به عنوان یکی از آزمونهای کنترل کیفی مواد اولیه و محصول بکار رود.

تغییرات دما و شیمیایی

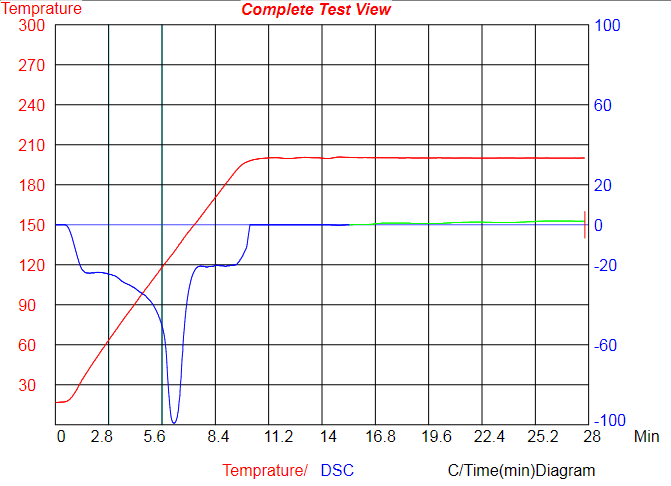

تغییرات فیزیکی و شیمیایی مواد با اثرات حرارتی همراه است. این تغییرات گرماگیر یا گرمازا بیانگر آنتالپی آزاد شده در واکنش بوده و دستگاه گرماسنج روبشی تفاضلی اختلاف فلاکس حرارتی بین نمونه و مواد مرجع را نسبت به دما و یا زمان در شرایط حرارت دهی مشابه اندازه گیری میکند. این اختلاف فلاکس در قالب آنتالپی واکنش و توسط نمودار آنتالپی نسبت به دما یا زمان دنبال میشود.

روش انجام تست پایداری حرارتی

به منظور اندازهگیری زمان اکسیداسیون القایی(oxidative induction time) برنامه گرم کردن نمونهها تحت جریان نیتروژن با نرخ جریان ml/min 5±50 از دمای محیط به دمای ℃200 با سرعت C/min 20 آغاز نموده و پس از باقی ماندن نمونهها حدود 3 دقیقه در دمای تنظیم شده، گاز اکسیژن با شدت ml/min 5±50 وارد میشود. فاصله زمانی بین ورود اکسیژن به سیستم تا شروع اکسایش را دوره القا مینامند. پایان دوره القا با افزایش شدید گرمای آزاد شده از نمونه مشخص میشود. این تست برای منهولهای تولید شده به روش روتاری مولدینگ بیش از 10 دقیقه است.

مدت زمان القا اکسایش

در صورتی که مدت زمان القا اکسایش کمتر از 10 دقیقه باشد میتوان نتیجه گرفت:

- دما یا مدت زمان پخت مواد در کوره بالا بوده و این امر باعث سوختگی قطعه و در نتیجه شکستن پیوند بین زنجیرههای مولکولی شده است.

- استفاده از مواد درجه دو یا ضایعات

- هر کدام از این عوامل باعث پایین آمدن مدت زمان القا اکسایش و در نتیجه کاهش مقاومت محصول در برابر مواد اسیدی، حرارت و … میگردد.

تست پایداری حرارتی منهول (OIT)

تست OIT یا زمان القای اکسیداسیون، یک آزمون مهم برای ارزیابی پایداری حرارتی مواد پلیمری به ویژه در محصولات تولیدی مانند منهولها است. این تست به صورت کمی میزان مقاومت یک ماده در برابر اکسیداسیون در دماهای بالا را مشخص میکند.

چرا تست OIT برای منهول مهم است؟

- عمر مفید: منهولها اغلب در معرض دماهای بالا و محیطهای خورنده قرار دارند. تست OIT به تولیدکنندگان کمک میکند تا مواد اولیهای با پایداری حرارتی بالا انتخاب کنند و در نتیجه عمر مفید منهول را افزایش دهند.

- کنترل کیفیت: این تست به عنوان یک ابزار کنترل کیفیت برای اطمینان از اینکه محصول نهایی مطابق با استانداردهای تعیین شده است، استفاده میشود.

- بهینهسازی فرمولاسیون: با انجام تست OIT میتوان بهینه سازی در فرمولاسیون مواد افزودنی و پایدارکنندهها انجام داد تا مقاومت محصول در برابر تخریب حرارتی افزایش یابد.

نحوه انجام تست

تست OIT معمولاً با استفاده از دستگاه گرماسنجی روبشی تفاضلی (DSC) انجام میشود. در این روش، نمونهای از ماده مورد آزمایش در یک محیط کنترل شده گرم میشود و میزان گرمای جذب یا آزاد شده توسط نمونه در طول زمان اندازهگیری میشود.

- آمادهسازی نمونه: نمونهای با اندازه مشخص از ماده مورد آزمایش تهیه شده و در کپسول مخصوص دستگاه DSC قرار میگیرد.

- گرمایش: نمونه با سرعت مشخصی گرم میشود تا به دمای از پیش تعیین شده برسد.

- اندازهگیری: دستگاه DSC تغییرات گرمایی نمونه را در طول فرایند گرمایش ثبت میکند.

- تعیین زمان القای اکسیداسیون: نقطه شروع اکسیداسیون با یک افزایش ناگهانی در میزان گرمای آزاد شده مشخص میشود. زمان بین شروع گرمایش تا این نقطه به عنوان زمان القای اکسیداسیون (OIT) شناخته میشود.

عوامل موثر بر نتایج تست OIT

- دمای تست: یکی از مهمترین عوامل موثر بر نتایج است. هرچه دمای تست بالاتر باشد، سرعت اکسیداسیون نیز افزایش مییابد.

- نوع ماده: نوع پلیمر مورد استفاده و افزودنیهای موجود در آن بر پایداری حرارتی و در نتیجه نتایج تست OIT تاثیرگذار است.

- میزان اکسیژن: حضور اکسیژن در محیط تست باعث تسریع فرایند اکسیداسیون میشود.

چه عواملی باعث کاهش پایداری حرارتی مواد پلیمری میشوند؟

پایداری حرارتی مواد پلیمری به توانایی آنها در مقاومت در برابر تخریب در دماهای بالا اشاره دارد. عوامل مختلفی میتوانند این پایداری را کاهش دهند. در زیر به برخی از مهمترین این عوامل اشاره میکنیم:

عوامل داخلی موثر در کاهش پایداری حرارتی

ساختار مولکولی:

- طول زنجیره: پلیمرهای با زنجیره کوتاهتر معمولاً پایداری حرارتی بیشتری دارند.

- اتصالات عرضی: وجود اتصالات عرضی در ساختار پلیمر، پایداری حرارتی را افزایش میدهد.

- گروههای جانبی: نوع و تعداد گروههای جانبی موجود در زنجیره پلیمر بر پایداری حرارتی تاثیرگذار است.

- وزن مولکولی: پلیمرهای با وزن مولکولی بالا معمولاً پایداری حرارتی کمتری دارند.

- توزیع وزن مولکولی: توزیع وسیع وزن مولکولی میتواند منجر به کاهش پایداری حرارتی شود.

عوامل خارجی موثر در کاهش پایداری حرارتی

- اکسیژن: حضور اکسیژن در محیط میتواند باعث اکسیداسیون پلیمر و کاهش پایداری حرارتی آن شود.

- رطوبت: رطوبت میتواند با ایجاد هیدرولیز پیوندهای پلیاِستری، پایداری حرارتی را کاهش دهد.

- نور ماوراء بنفش: تابش نور ماوراء بنفش میتواند باعث شکستن پیوندهای شیمیایی در پلیمر و تخریب آن شود.

- حرارت: قرار گرفتن طولانی مدت پلیمر در معرض دماهای بالا، باعث تسریع فرآیندهای تخریبی میشود.

- تنشهای مکانیکی: تنشهای مکانیکی ایجاد شده در پلیمر، نقاط ضعفی را ایجاد میکنند که در معرض تخریب حرارتی قرار دارند.

- مواد افزودنی: برخی از مواد افزودنی مانند نرمکنندهها و رنگدانهها میتوانند پایداری حرارتی پلیمر را کاهش دهند.

مکانیسمهای تخریب حرارتی

- شکستن زنجیره: در این فرایند، پیوندهای شیمیایی در زنجیره اصلی پلیمر شکسته شده و مولکولهای کوچکتری تولید میشود.

- اتصال عرضی: در برخی موارد، در اثر حرارت، اتصالات عرضی بین زنجیرههای پلیمر ایجاد میشود که میتواند منجر به افزایش سختی و شکنندگی پلیمر شود.

- تغییر ساختار: حرارت میتواند باعث تغییر در ساختار بلوری پلیمر و کاهش پایداری حرارتی آن شود.

- تغییر رنگ: بسیاری از پلیمرها در اثر حرارت تغییر رنگ میدهند که نشاندهنده شروع فرایند تخریب است.

برای افزایش پایداری حرارتی پلیمرها میتوان از روشهای زیر استفاده کرد

- استفاده از پایدارکنندههای حرارتی: این مواد با جذب رادیکالهای آزاد و ممانعت از واکنشهای اکسیداسیون، پایداری حرارتی پلیمر را افزایش میدهند.

- کاهش میزان اکسیژن در محیط: استفاده از بستهبندیهای وکیوم یا پر از گاز بیاثر میتواند از اکسیداسیون پلیمر جلوگیری کند.

- کنترل رطوبت: نگهداری پلیمر در محیط خشک میتواند از هیدرولیز آن جلوگیری کند.

- محافظت در برابر نور ماوراء بنفش: استفاده از افزودنیهای جاذب UV میتواند از تخریب پلیمر در اثر نور جلوگیری کند.

افزودنیهای افزایشدهنده پایداری حرارتی مواد پلیمری

برای افزایش پایداری حرارتی مواد پلیمری و مقاومت آنها در برابر تخریب حرارتی، از انواع مختلف افزودنیها استفاده میشود. این افزودنیها با مکانیسمهای مختلفی مانند جذب رادیکالهای آزاد، تلهگذاری فلزات سنگین و ایجاد مانع در برابر اکسیژن، از تخریب پلیمر جلوگیری میکنند.

انواع اصلی افزودنیهای افزایشدهنده پایداری حرارتی عبارتند از:

- پایدارکنندههای حرارتی

- جذبکنندههای اشعه ماوراء بنفش (UV)

- آنتیاکسیدانتها

- جذبکنندههای رطوبت

پایدارکنندههای حرارتی

- پایدارکننده های حرارتی آلی:

فنولها: مانند بوتیل هیدروکسی تولوئن (BHT) و بوتیل هیدروکسی آنیزول (BHA) که با جذب رادیکالهای آزاد عمل میکنند.

فسفیتها: مانند تری فنیل فسفیت که به عنوان آنتیاکسیدانت عمل میکنند.

استرها: مانند استرهای فسفر و استرهای فسفونیک که به عنوان پایدارکنندههای حرارتی و همچنین روانکننده استفاده میشوند.

- پایدارکنندههای حرارتی معدنی:

نمکهای فلزی: مانند نمکهای کادمیوم، روی و باریم که به عنوان پایدارکنندههای حرارتی در PVC استفاده میشوند.

جذبکنندههای اشعه ماوراء بنفش (UV):

این افزودنیها با جذب اشعه ماوراء بنفش، از تخریب پلیمر در اثر نور جلوگیری میکنند.

انواع مختلفی از جذبکنندههای UV وجود دارد که بر اساس ساختار شیمیایی آنها به گروههای مختلفی تقسیم میشوند.

آنتیاکسیدانتها:

این مواد با ممانعت از اکسیداسیون پلیمر، به افزایش پایداری حرارتی آن کمک میکنند.

انواع مختلفی از آنتیاکسیدانتها وجود دارد که میتوانند به صورت اولیه یا ثانویه عمل کنند.

جذبکنندههای رطوبت:

این افزودنیها با جذب رطوبت موجود در پلیمر، از هیدرولیز پیوندهای پلیاِستری جلوگیری میکنند.

مکانیسم عملکرد افزودنیهای پایداری حرارتی:

- جذب رادیکالهای آزاد: بسیاری از افزودنیها با جذب رادیکالهای آزاد تولید شده در اثر حرارت، از ادامه واکنشهای زنجیرهای و تخریب پلیمر جلوگیری میکنند.

- تلهگذاری فلزات سنگین: برخی از افزودنیها با تلهگذاری یونهای فلزی سنگین که میتوانند به عنوان کاتالیزور برای واکنشهای تخریبی عمل کنند، از تخریب پلیمر جلوگیری میکنند.

- ایجاد مانع در برابر اکسیژن: برخی از افزودنیها با ایجاد یک لایه محافظ روی سطح پلیمر، از نفوذ اکسیژن به داخل پلیمر و شروع واکنشهای اکسیداسیون جلوگیری میکنند.

تفسیر نتایج تست OIT

تست OIT (زمان القای اکسیداسیون) یک روش مهم برای ارزیابی پایداری حرارتی مواد پلیمری است. با اندازهگیری زمان لازم برای شروع اکسیداسیون یک نمونه پلیمری در دمای بالا، میتوان به اطلاعات ارزشمندی در مورد مقاومت ماده در برابر تخریب حرارتی دست یافت.

- زمان OIT بالاتر: نشاندهنده پایداری حرارتی بیشتر ماده است. به عبارت دیگر، ماده در برابر اکسیداسیون مقاومت بیشتری از خود نشان میدهد و عمر مفید طولانیتری دارد.

- زمان OIT پایینتر: نشاندهنده پایداری حرارتی کمتر ماده است. این ماده در دماهای بالا سریعتر اکسید شده و عمر مفید کمتری خواهد داشت.

عوامل موثر بر تفسیر نتایج:

- دمای تست: هرچه دمای تست بالاتر باشد، سرعت اکسیداسیون نیز افزایش مییابد و در نتیجه زمان OIT کاهش مییابد.

- نوع پلیمر: ساختار شیمیایی پلیمر، نوع و تعداد گروههای جانبی، و وزن مولکولی آن بر پایداری حرارتی و زمان OIT تاثیرگذار است.

- نوع و مقدار افزودنیها: افزودنیهایی مانند پایدارکنندههای حرارتی، آنتیاکسیدانتها و جذبکنندههای UV میتوانند زمان OIT را به طور قابل توجهی تغییر دهند.

- شرایط آزمون: نرخ گرمایش، جو آزمون (اکسیژن یا هوا)، و حجم نمونه نیز بر نتایج تست تاثیرگذار هستند.

کاربردهای عملی تفسیر نتایج تست OIT:

- انتخاب مواد اولیه: تولیدکنندگان میتوانند با مقایسه نتایج تست OIT مواد مختلف، مناسبترین ماده را برای تولید محصول خود انتخاب کنند.

- کنترل کیفیت: با انجام تست OIT به صورت دورهای، میتوان از کیفیت محصولات تولیدی اطمینان حاصل کرد.

- بهینهسازی فرمولاسیون: با تغییر در نوع و مقدار افزودنیها و بررسی تاثیر آن بر زمان OIT، میتوان به فرمولاسیون بهینه برای یک محصول دست یافت.

مثال:

فرض کنید دو نمونه از یک پلیمر با فرمولاسیونهای مختلف مورد آزمایش قرار گرفتهاند. نمونه A زمان OIT برابر با 60 دقیقه و نمونه B زمان OIT برابر با 30 دقیقه را نشان میدهد. در این حالت میتوان نتیجه گرفت که نمونه A پایداری حرارتی بیشتری نسبت به نمونه B دارد و در برابر اکسیداسیون مقاومت بیشتری از خود نشان میدهد.